【ギターの指板作成・加工手順】

このページではエレキギターの指板の作り方について紹介しています。

ギターをどうやって作っているのか知りたい方やDIYで作ってみたい方の参考になれば幸いです。

仕様の確定と材料の手配

仕様の確定

新しくギターを作る場合は0フレット幅やフレット間の距離(スケール値)などの全体の仕様をあらかじめ決めます。指板厚について、薄すぎた場合に指板面のR削ってったらサイドポジションが指板面上に出てきてしまったなんてトラブルが無いように実際に図面に書くなりして位置関係や必要な材の寸法を確認します。

材料も何を使うか選定して手配する必要があります。

材料の手配

指板の材料は楽器用木材取扱販売店やネットで購入することが出来ます。

ネットで購入する場合には木の質感や木目は選べないことが多い為、こだわりを持って作りたい場合には楽器用木材を取り扱う店舗へ足を運んで実物を見て選ぶ方が間違いありません。

購入の際には自分の制作したい楽器に必要な寸法に材料の寸法が足りているかをチェックします。

フレット加工済みの指板材

フレットの溝切り作業をDIYで行うのはなかなか大変な作業です。なので、自分の作りたいものと同じ条件の寸法のものであれば半加工品の指板を手配するという手段もあります。

スケール値が固定される為、制作・改造の自由度の範囲は狭くなりますが、DIYでギター制作や改造をする場合にはフレット溝が切ってある半加工品の方が圧倒的に作業は楽です。

製材加工

まずは材料の片面のねじれや波打ちを削りとり、平面を出します。

ギター製作用の木材を材料の厚みが仕上がった状態で仕入れることはあまりありません。

木材は乾燥や湿気で反る性質がある為、加工時に反りやねじれの修正が出来るよう厚めの状態となっています。

片側の面から平面出しを行う理由は、その面を基準として反対側の面を平面出しする為です。

この手順にて加工を行うことで反りやねじれの取れた平行な両面を作り出します。

DIYで加工する場合の一番手軽な方法はカンナやサンドペーパーを使った加工ですが、ギターの材料は固い木が多いので加工作業はとても大変です

私は木材の平面出しはプレーナーという機械を用いて行います。

プレーナーとは電気カンナのことです。写真のタイプは手で材料を押す”手押しプレーなー”(手押しカンナ盤)と呼ばれるタイプで、材料の反りや捻れを取る際に使用します。

後に紹介する自動で材料を送ってくれるタイプは自動プレーナー(自動カンナ盤)と呼びます。

手押しプレーナーは大変危険な加工機械です。一歩間違えると指を持って行かれることもある機械なので、作業には注意が必要です。写真には写ってないですが、少なくとも安全カバーや材送りパットは必須となります。

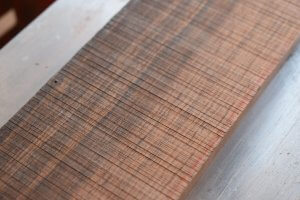

写真のローズウッドは加工前の状態で、帯ノコの刃跡が付いています。

指板材の表裏と上下方向の選定について、ケースバイケースですが私は杢目の見た目重視で選ぶことが多いです。

いよいよ加工へ入りますが、最初の段階ではネックへの貼り面を基準面として加工を進めます。

手押しプレーナーで平面を出した反対の面は自動プレーナーという機械を使って加工しています。

基準となる面の反対側を並行・平面に切削する機械です。

クセはありますが便利な機械です。

一度に加工せず、少しずつ削っていきます。

裏面同様ロングスケールを使って平面の状態の確認と、全体的に何か所かノギスを使って厚みを確認します。

機械を使っているから必ず綺麗に仕上がるとは限りません。確認作業のなかで機械のクセを見つけることで精度の向上にも繋がります。

外形加工

材厚が整ったら1弦側と6弦側の外形の切り出しを行います。

バインディングを巻く場合はバインディング厚を引いた寸法で切りだします。

以前は丸ノコで加工していましたが、今はストレート治具を使用してルーターにて加工をしています。

ここまでの作業が終わったら数日間材料を寝かせます。

フレット溝切り

フレットの溝切りは精度が求められる作業です。ノコギリを使用して手引きする際には狙った位置に真っ直ぐ歯が当たるようにします。

フレットソーには様々な刃厚のものがあります。加工溝幅は0.5〜0.6mmくらいが理想で、ローズやメイプルで柔らかい材の場合には0.5mm、エボニーのように硬い材の場合には0.6mmを目安にフレット溝幅を調整します。

メーカーによってはフレットを打った際のネックの逆反りを防止する目的でフレット溝は広めに加工し、フレットは接着剤で保持させるという場合もあります。

私はフレットの溝切りにスライド丸ノコを使っています。

刃は専用品を用意する必要があります。ホームセンター等ではフレット溝切りに適した刃厚のものは取り扱いがありません。

フレットの位置出しはフレットの間隔を記したガイドを用意して使っています。

指板を治具に貼り付けます。

指板エンド側の要らない部分で試し切りを行います。

切り込み深さと切り込み角度、指板センター線に対するフレットの角度等を確認し、問題無ければ全てのフレットを切ります。

台のピンがフレット位置を刻んだ溝にはまるので正確な位置出しをスムーズに行うことが出来ます。

フレット位置・間隔の寸法については別ページで紹介しています。

⇨(ギターのスケールとフレット位置)

メインポジション加工

ポジションマークの施工法は色々あります。

よくあるのは貝や樹脂等の素材を埋め込む方法です。その場合、まずはポジションマークを用意する必要がある為、素材を手配して製作します。指板面に塗装を乗せる場合にはステッカーを貼ったり塗装で色分けなどが可能です。

ブロックタイプ等のインレイポジションの場合は製作したポジションの形に合わせて指板をトリマーで彫り、埋め込みを行います。

丸ポジション(ドットポジション)の場合はボール盤で穴を開け、ポジション材を入れます。

ポジション材は指板に完全に埋まらない深さで穴を掘り、接着剤で固定します。指板面のRを削った時にポジション材が薄くなり過ぎたり無くならない厚さに設定することが必要です。

今回はドットポジションの指板を作成する為にボール盤で穴を開けていきます。

ドットの中心となる位置に千枚通しで目打ちを行います。

ドリルの刃は三つ目を使用します。

ハンドドリルでの加工も不可能ではないですが、正確な穴開けは難しいです。

ドットポジション位置

必ずしもネックのセンターが3.4弦の中心というわけでは無い為、3.4弦の中心にポジションマークを持ってきたい場合にはポジションの位置を全体的にずらして位置合わせを行う必要があります。その場合の修正数値は個体により変わりますが0.2~0.4㎜程度1弦側にポジション位置を移動させることになります。

直線上にドットポジションを配置する場合、ポジションマークが一つだけズレていたりすると弦を張った時にすごく目立つ為、ズレないように穴開け加工を行う必要があります。

また、フレット間隔が狭くなるとナット側ブリッジ側へのポジション位置ズレが目立つようになります。

こちらもズレの無いよう加工を行う必要があります。

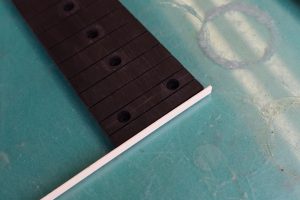

ポジション穴開け終了です。

バインディング施工

指板外周にセルバインディングを巻いていきます。

ギターやベース用のセルバインディング材は表と裏が決まっているものがあります。

バインディングの断面を見ると角がくぼんでいるものがあります。くぼみのある側が接着面です。

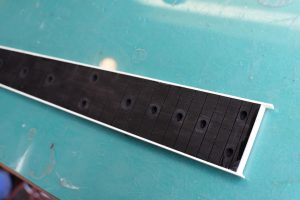

セルバインディングは指板エンド形状により巻き方が変わります。

指板エンド角の形状が丸い場合、1弦側から6弦側まで1本のセルで継ぎ目無く一気に巻きます。

エンド形状が角の場合、セルを分割して張り合わせます。

貼り付けはエンド側から行います。

接着はセルボンドという専用接着剤を使用します。セルボンドはバインディング材の接着面が溶けて木材に馴染みます。

私はケースバイケースで瞬間接着剤を使用する時があります。

【分割パターン加工手順】

指板エンドにバインディングを接着する。

↓

ボンドが乾いたらセルのはみ出た部分を指板サイドに揃える。

↓

1弦側と6弦側のセルを接着する。

↓

指板エンド側と0フレット側のはみ出たバインディングをカットして揃える。

バインディング材は指板厚よりも幅があるものを使います。

指板貼り面側に若干飛び出る形で接着します。

接着剤乾燥後、ネック貼り面とトップ面側へはみ出たバインディングをスクレイパーや、ペーパーヤスリ等を使って指板の貼り面とツライチになるように加工します。

セルバインディング施工終了です。

サイドポジション加工

メインポジション同様デザインや施工法は様々です。

ここで紹介する方法はドットタイプの方法です。

ドットタイプのサイドポジションはボール盤で下穴を開けます。

指板を安定させる為にガイドとなる木をクランプでボール盤の加工台にセットしています。

ボール盤はセッティングを行います。

指板サイドから垂直にドリルが入るように台の角度を調整します。

ポジションマークの位置は指板の貼り面に寄せます。

24フレットの穴がズレると目立ちますので注意です。

穴開けが終わったら接着剤を塗付して棒状のポジション材を打ち込みます。はみ出たポジション材はカットして面を整えて完了です。

サイドポジションの位置と形状

ドットタイプのサイドポジションに関しての注意点は、指板面のRを削った際にサイドポジションまで到達しないようにすることです。ポジションマークの大きさ、指板厚、指板幅、指板R、ポジションの位置の関係性が重要となってきます。

指板のRが緩めのレスポール系ギターは指板材のサイドにポジションマークが打ってあることが多いですが、指板のRがキツイオールドフェンダータイプは指板材とネック材の境にポジションが打ってある為、指板面がらのクリアランスが確保されています。

ポジションマークが大きい、指板厚が薄い、指板幅が広い、指板Rがキツイ場合には指板接着後に指板とネックの境かネック側への施工がお勧めです。

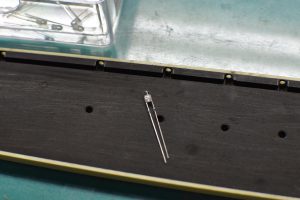

LEDサイドポジションの施工

ここからは指板のサイドポジションにLEDの入れ方を簡単に紹介します。

LEDサイズはφ3砲弾型です。

サイドポジションの穴開けはφ3で行います。

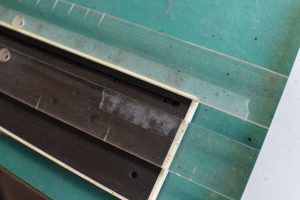

指板の裏側に配線溝を掘ります。

LEDは内側から入れて外側に突き出る感じにしますので、LEDを入れる空間を彫ります。

LEDも加工が必要です。ツバ部分を削ってツバ無し状態にします。

LEDを設置します。

無理やり入れるとLEDが壊れます。ツバ無し加工を行ったLEDは壊れやすいので注意です。

LEDの先端の丸い部分が飛び出た状態にします。

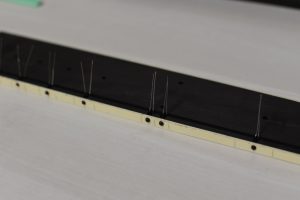

LEDの配線をします。

電源は9Vです。必要な抵抗の抵抗値は別ページの自動計算フォーマットを参考にし、眩しくないように実際の明るさを確認したうえで選定しています。

配線溝は樹脂で埋めて平面出しを行います。

指板サイドから飛び出たLEDの先端は削ります。

以上でサイドポジションへのLED施工完了です。